Flexodruck

Flexodruckverfahren in der Drucktechnik

Der Flexodruck ist ein Hochdruckverfahren, das flexible Druckplatten genutzt, die in Rotationsmaschinen eingespannt werden. Diese Druckplatten, gefertigt aus Gummi oder Polymer, kommen mit spezieller Druckfarbe zum Einsatz, die eine niedrige Viskosität aufweist. Die erhabenen Buchstaben und Zahlen sind darauf ausgelegt, mit Farbe bedruckt zu werden, während der Aufbau des Druckwerks eher einfachen Strukturen ähnelt, die man auch im Tiefdruck findet.

Flexodruck eignet sich hervorragend für spezielle Materialien, wie zum Beispiel für Verpackungen wie Milchverpackungen oder Tiefkühlbeutel, die mit herkömmlichen Drucktechniken schwer zu bedrucken wären. Vor dem Druck müssen die zu bedruckenden Materialien jedoch einer speziellen Corona-Behandlung unterzogen werden, um die Oberflächenhaftung zu erhöhen.

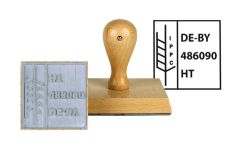

Zusätzlich findet das Flexodruckverfahren Anwendung bei der Bedruckung von Folien, Servietten, Tapeten, Luftballons und anderen schwer bedruckbaren Materialien, für die in einigen Fällen auch Techniken des Offsetdrucks eingesetzt werden. Besonders weit verbreitet ist das Flexodruckverfahren in der Industrie, vor allem beim Bedrucken von Wellpappe. Obwohl es sich von Technologien wie dem Digitaldruck unterscheidet und im Hochdruck eingeordnet ist, gibt es eine gewisse Verwandtschaft zum Stempeldruck.

Struktur des Druckwerks und Verfahren

Das Druckwerk im Flexodruck zeichnet sich durch eine einfache Bauweise aus. Es beinhaltet eine spezielle Walze für die Farbdosierung, einen Druckzylinder, der die Druckform hält, sowie eine Gegenwalze, die das Material fixiert und gegen die Druckteile presst. Um die Rasterwalze einzufärben, existieren zwei Hauptverfahren:

- Das erste ist das Kammerrakelsystem, bei dem überschüssige Farbe nach dem Einfärben mit einer Rakel abgezogen wird, um sie erneut verwenden zu können. Dabei wird Druckfarbe in eine Kammer gepumpt, die dicht an die Rasterwalze gepresst ist, um eine optimale Farbübertragung zu gewährleisten. Die Rakel kann aus Stahl, hartem Kunststoff oder Keramik bestehen.

- Das zweite Verfahren ist das Tauchwalzendruckwerk. Hier wird die Farbe durch eine Tauchwalze an die Rasterwalze abgegeben, und auch hier wird die überschüssige Farbe mit einem Rakelmesser abgezogen.

Geschichtliche Entwicklung

Die erste Nutzung von Anilinfarben im Tapetendruck fand bereits Mitte des 19. Jahrhunderts statt, obwohl das Patent für den Druck mit Anilin erst 1907 vergeben wurde. 1912 folgten die ersten Maschinen zur maschinellen Umsetzung des Anilindruckverfahrens. Zwischen 1930 und 1940 wurden die ersten Druckformen für die Rasterwalze entwickelt, und erst 1952 wurde der Begriff Anilindruck in Flexodruck umbenannt. In den 1970ern und 1980ern kam es zu Fortschritten bei der Farbrezeptur auf Wasserbasis, und seit Mitte der 1980er Jahre hat sich der Flexodruck mit Wasserfarben zunehmend etabliert. Heute ist das Verfahren weit verbreitet.

Druckformen und ihre Anwendungen

Im Flexodruck wird grundsätzlich zwischen Gummiklischees und Fotopolymerplatten unterschieden. Fotopolymerplatten entstehen durch die Belichtung der nicht druckenden Bereiche, während Gummiklischees mittels Laserdirektgravur hergestellt werden. Nach der Fertigstellung werden die Druckformen mithilfe von Klebefolien auf den Zylinder fixiert. Obwohl diese Folien die Farbübertragung beeinflussen, haben sie auch positive Aspekte für den Rasterdruck. Ideal sind für den Rasterdruck dünne Folien, während für den Flächendruck dickere Folien und Platten verwendet werden. Im Laufe der Jahre wurden die Druckteile kontinuierlich optimiert, sodass für spezielle Herstellungsprozesse auch nahtlose Formen für den Endlosdruck genutzt werden können.

Rasterwalzen

Die Rasterwalze spielt die zentrale Rolle bei der Farbdosierung und ist in der Regel aus Keramik oder Chrom gefertigt. Bei zu grober Rasterung kann es jedoch zu Verunreinigungen oder Verstopfungen an bestimmten Rasterpunkten kommen. In den Vertiefungen, den sogenannten Näpfchen, bleibt nach dem Druck noch etwa die Hälfte der Farbe zurück, was die anschließende Reinigung der Folien aufwändig macht.

Flexodruckmaschinen - Konstruktion und Aufbau

Flexodruckmaschinen bestehen in der Regel aus vier bis zehn Druckwerken, wobei die Anordnung dieser Werke in den einzelnen Maschinen stark variieren kann. Während des gesamten Druckprozesses wird das Material bei der Satellitenbauweise auf dem Gegendruckzylinder gehalten, was zu optimalen Druckergebnissen führt und Geschwindigkeiten von bis zu 800 Metern pro Minute ermöglicht. Trotz der platzsparenden Satellitenbauweise kann der Zugang zu den einzelnen Druckwerken beschwerlich sein. Zu den weiteren Komponenten der Maschine gehören Farbpumpen und die Bahnlenkung, um die hohe Geschwindigkeit zu erreichen.

Auch beim Flexodruck können Quetschränder entstehen, wenn der Druck zwischen den Zylindern zu stark ist. Es lässt sich jedoch nicht pauschal sagen, welche Drucktechnik die beste ist, da dies stark vom verwendeten Material abhängt.

Zurück